在日化产品的生产链条中,吊牌作为传递产品信息的重要载体,其质量直接影响品牌形象与消费者信任。单张离线检测系统凭借高效精准的检测能力,成为日化吊牌质量管控的核心工具,其检测步骤严谨且具有针对性,能全面保障吊牌的合规性与完整性。

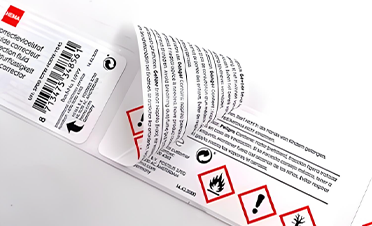

前期准备与参数设定是检测的基础环节。工作人员需将日化吊牌的标准样本录入系统,包括文字内容、图案样式、尺寸规格、条码信息等关键数据,系统据此生成标准检测模板。同时,根据吊牌的材质特性(如铜版纸、特种纸、塑胶等)和印刷工艺(如烫金、UV、覆膜等),调整光学参数 —— 例如针对烫金吊牌,需优化光源强度与角度以避免反光干扰;针对透明塑胶吊牌,则需切换特定波长的背光模式,确保后续图像采集的清晰度。此外,还需设定缺陷判定阈值,如允许的色差范围、文字模糊度标准等,为检测提供明确依据。

单张输送与图像采集是流程的核心动作。系统通过自动化输送机构将待检吊牌单张分离,避免叠放造成的遮挡问题。输送过程中,吊牌经过高精度定位装置,确保其以统一姿态进入检测区域。此时,多组工业相机从不同角度同步拍摄 —— 正面相机捕捉文字印刷、图案完整性等信息,侧面相机检测边缘裁切精度,底部相机则聚焦条码、二维码等关键标识。相机采集频率与输送速度精准匹配,每秒钟可完成数十张吊牌的全方位图像记录,为后续分析提供高分辨率原始数据。

智能分析与缺陷识别环节依托算法实现精准判断。系统将采集到的图像与预设标准模板进行像素级比对,通过 AI 算法分析文字是否存在错印、漏印、模糊等问题,图案是否有套印偏差、颜色失真,尺寸是否符合规格。对于条码和二维码,系统会自动解析信息并验证其可读性与准确性,避免因编码错误导致的扫码故障。同时,针对吊牌常见的物理缺陷,如折痕、污渍、边角破损等,系统通过灰度值分析和轮廓检测技术快速识别,并按严重程度进行分级标记。

结果处理与反馈形成完整闭环。检测完成后,系统立即对吊牌质量进行判定,合格产品被输送至合格品区域,不合格品则通过剔除机构自动分流,并同步记录缺陷类型、位置等信息。工作人员可通过终端实时查看检测数据与缺陷图像,便于追溯问题源头。系统还能自动生成质量报表,统计合格率、缺陷分布等数据,为生产工艺优化提供数据支持,助力企业持续提升日化吊牌的质量稳定性。

通过以上步骤,单张离线检测系统实现了日化吊牌从输入到输出的全流程质量管控,既保证了检测效率,又确保了判断精准度,为日化产品的品牌口碑筑牢了质量防线。