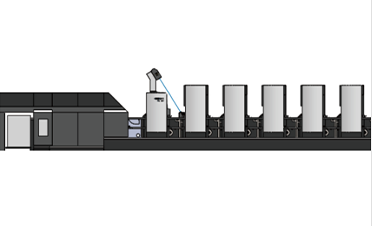

在印刷生产中,“精准检测” 是把控质量的核心,而清晰的检测步骤则是确保效率与精度的关键。征图胶印在线鹰眼检测系统依托全流程管控逻辑,将检测环节拆解为印刷前、印刷中、印刷后三大阶段,通过标准化步骤实现从源头到终端的全链条质量守护,助力企业高效生产。

第一步:印刷前预处理 ——PDF 校验 + 设备调试,提前扫清隐患

印刷正式启动前,系统先进入预处理检测阶段,核心包含两大步骤:

1.PDF 智能校验预警:操作人员导入印刷品对应的 PDF 原稿,系统自动启动国内首创的 PDF 校验功能,快速比对实际待印板材与原稿的一致性。在此步骤中,系统会精准识别版面布局错误、文字语言偏差、印前设计疏漏及板材表面瑕疵等问题,并实时发出预警,避免因源头误差导致后续批量废品,同时省去传统离线校验设备的单独操作流程。

2.设备参数调试适配:根据待印纸张特性(如克重、材质)调整设备参数,若印刷 350 克以上大克重纸张,需开启专利吹风展平系统,调试风刀与风面的压力、角度,确保纸张平整无褶皱;同时启动双 8K 高速彩色相机与水冷光源,校准成像清晰度,保障后续检测的稳定性,整个预处理步骤耗时短,可与生产准备工作同步完成。

第二步:印刷中实时检测 —— 动态扫描 + 缺陷管控,同步拦截问题

印刷过程中,系统进入实时动态检测模式,以 “高速扫描 - 智能识别 - 即时响应” 为核心步骤,实现与生产同步的质量管控:

1.高速成像扫描:随着印刷机运转,纸张连续输送至检测区域,双 8K 彩色相机以最高 15000 张 / 小时的速度对印刷品进行动态拍摄,高亮水冷光源持续提供稳定照明,确保每张印刷品的细节都能清晰成像,即便 0.1mm 级的细小脏点也能被捕捉。

2.AI 缺陷智能识别:成像数据实时传输至图像处理系统,内置的 AI 智能算法快速分析图像,自动识别脏点、墨斑、套印偏差、色差、干水、渗油等十多种常见缺陷。针对烟包、酒盒的光柱纸张,系统会自动切换 MateLize 成像光源,过滤镭射光柱干扰,减少误报;若为药包印刷,还会专项扫描药监码,识别空码、严重偏位等问题。

3.缺陷响应与管控:识别到缺陷后,系统立即启动对应措施:轻微缺陷实时标记位置,方便后续处理;连续废品达到自定义阈值时,自动触发报警并停止飞达,避免大废连续产生;同时,颜色测量模块同步工作,实时采集多区域色差数据,输出与爱色丽设备一致的检测结果,确保色彩符合标准。

第三步:印刷后闭环处理 —— 数据统计 + 废品剔除,保障终端质量

印刷任务完成后,系统进入收尾检测阶段,通过三大步骤实现闭环管控:

1.良品数量统计:系统自动汇总当前印刷批次的总印量、良品数量、废品数量,生成生产进度报表,帮助操作人员精准掌握生产放量情况,避免过量印刷或产量不足。

2.废品自动剔除:印刷品输送至在线踢废仓时,系统根据前期标记的缺陷信息,实时将大废、连续废产品剔除,确保流入后续工序(如模切、糊盒)的均为合格品,无需人工二次筛选。

3.质量报告生成:最后,系统自动打印托盘红黄单报告,详细记录大废产生时间、连续废数量、缺陷类型等关键信息,为质量追溯提供依据。若后续对接糊盒工序,报告数据还可同步共享,实现多环节重复核验,彻底杜绝缺陷产品流入终端客户。

从印刷前的提前预警,到印刷中的动态拦截,再到印刷后的闭环追溯,征图胶印鹰眼检测系统以标准化、流程化的检测步骤,将质量管控融入生产每一环,既降低人工干预成本,又提升检测精准度,成为印刷企业提质增效的重要支撑。