烟包喷码作为产品溯源与防伪的关键标识,其清晰度、完整性与准确性直接影响烟草流通环节的管理效率。依托自动化系统的全工艺检查流程,烟包喷码检测实现了从物料输入到成品输出的全链路智能化管控,通过多环节协同运作,确保每一个喷码都符合严苛的质量标准。

第一步:物料输送与上料定位

自动化系统启动后,AGV 自动化物流设备将模切后的小张烟标按批次输送至检测线,通过激光定位传感器校正烟包位置,确保进入检测区域时保持统一的角度与间距。上纸机采用真空吸附技术轻柔抓取烟包,避免机械接触导致的喷码区域磨损,同时通过伺服电机控制输送速度,与后续检测节奏精准匹配,为喷码检测奠定稳定的物料基础。

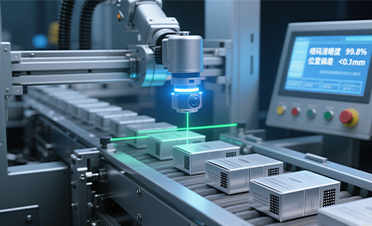

第二步:喷码区域图像采集

烟包进入高精度外观检测品检机后,系统启动多光源协同照明方案 —— 针对不同颜色的烟包材质,自动切换可见光、红外光或紫外光模式。例如,在深色烟包表面,紫外光源可增强喷码油墨的荧光反应,提升图像对比度;而对于金银卡纸等反光材质,则通过专利光柱屏蔽技术消除眩光。

第三步:AI 算法智能检测分析

采集的喷码图像实时传输至系统处理器,通过分层工艺检测算法中的 “可变信息检测模块” 进行专项分析。AI 模型首先识别喷码的字符完整性,检查是否存在缺笔、断划或模糊现象,例如数字 “8” 的上下环是否闭合、字母 “O” 是否有缺口。随后验证喷码位置精度,通过与标准模板比对,确保偏移量不超过 0.2mm。对于动态喷码,系统还会校验字符组合逻辑,自动拦截格式错误的异常喷码。

第四步:缺陷分类与分流处理

检测完成后,系统根据缺陷等级自动分类:轻微模糊但可识别的喷码标记为 “待复检”,严重残缺或错误的喷码则判定为 “不合格品”。合格烟包通过传送带进入下一环节,不合格品被气动推杆精准推至剔除通道,同时 “一物一码” 系统记录缺陷信息,关联对应的生产时间、设备编号,便于追溯问题源头。待复检产品会被暂存至缓冲区域,等待人工复核确认,确保不放过任何一个可修复的产品。

第五步:数据记录与全流程追溯

所有检测数据实时上传至管理系统,形成包含喷码图像、检测结果、处理方式的完整档案。通过与整线自动化系统联动,这些数据可与后续的打包、码垛信息关联,实现 “喷码 - 检测 - 包装 - 仓储” 的全生命周期管理。操作人员可通过终端随时调取任意烟包的喷码检测记录,当下游环节发现问题时,能在 30 秒内定位到具体生产批次与设备,大幅提升质量追溯效率。

自动化系统的柔性设计让喷码检测流程更具适应性,无论是常规小盒、细支条盒还是八角包,只需通过 AI 一键建模更新参数,3 分钟内即可完成新规格烟包的检测适配。这种高效、精准、可追溯的全工艺检查流程,不仅将喷码缺陷率控制在 0.01% 以下,更推动烟包生产质量管控从 “事后抽检” 迈向 “实时全检” 的智能化新阶段。