彩盒印刷质量检测是保障产品品质的关键环节,需贯穿印前、印中、印后全流程。依托高精度检测设备与智能化软件系统,可形成一套科学规范的检测步骤,全面应对印刷过程中的各类质量问题。

印前检测是质量控制的第一道防线,核心在于消除文件与工艺缺陷。首先进行文件离线校样,运用 FA-SOLIDPROOF 离线校样系统对印前 PDF 文件展开全面检查,重点识别专色通道丢失、渐变带状条纹、陷印参数错误等问题,通过软件自动标记并修正缺陷,确保文件符合印刷标准后再进入制版环节,从源头避免因文件问题导致的印版报废。在喷码环节,启用高精度视觉检测设备对二维码、条码进行逐次扫描,验证编码清晰度、完整性及唯一性,严防重码、错码等问题流入后续工序。同时,借助专色配墨系统,利用分光光度计精准测量色彩数据,通过配色软件完成专色墨调配,减少人为配色误差。

印中在线检测聚焦实时过程监控与动态调整。胶印生产时,FA-SWAN 胶印在线检测系统全程启动多光谱成像矩阵,实时捕捉套印偏差、墨色波动、刀线、飞墨等缺陷,通过全检模式替代传统抽检,确保细微问题无遗漏。搭载的可见光、红外、紫外三波段相机协同工作,结合环境传感器数据,动态补偿油墨浓度、湿度、温度对色彩的影响,通过智能算法实时调整印刷参数,将批次间色差严格控制在 ΔE≤0.8 的范围内。系统同步建立缺陷热力图,实时定位套印不准、墨色异常等问题的工艺根源,并为每卷纸张生成质量 DNA 档案,实现生产过程的可追溯管理。

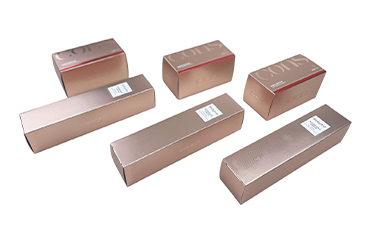

印后终检致力于成品质量的全面把控与精准分选。针对不同类型彩盒,选用专用检品设备:高端日化、食品类单张盒通过 FS-SHARK-500/650-COLOR 彩盒混合飞达分色检品机,利用高精度颜色测量软件完成 Pantone、Lab 等多色彩空间比对,确保色彩一致性;化妆品、电子产品等易划伤产品则启用 FS-GECKO-500 双工位上吸风检品机,通过负压悬浮传输技术避免损伤,同步检测文字漏印、条码等级及烫金 / UV 局部缺陷;服装吊牌、信用卡等产品由 FS-GECKO-200 双面自动检品机完成双面品相与可变数据检测,验证二维码、序列号等信息的关联性。终检环节还通过 AI 视觉识别 SKU 标签,自动切换分色分仓通道,防止不同品牌色标产品混料,并生成包含色彩数据、缺陷分布的批次质量报告,为品牌商提供完整质量凭证。

通过印前预防、印中控制、印后把关的全流程检测步骤,彩盒印刷质量得到系统性保障,不仅有效降低生产损耗,更能满足高端包装对精度与一致性的严苛要求,为品牌品质升级提供坚实支撑。