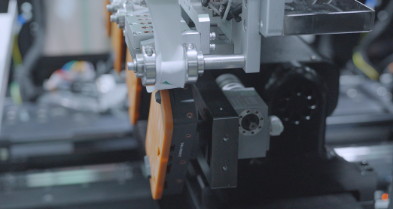

在新能源电池产业中,外观检测早已不仅仅是“看一看漂亮不漂亮”的环节,而是影响制程良率、安全性和产品一致性的关键环节。随着方形电芯和刀片电芯的大规模生产,人工检测已经难以满足高产量、高精度的要求。人工不仅速度慢,还容易受疲劳和经验差异影响,导致缺陷漏检或误判。现代化的自动化外观检测设备应运而生,它通过高速成像和智能分析技术,能够实现稳定、精准的全流程检测,为企业提供高效的生产保障。征图的 FS-PD 设备正是针对新能源电芯包膜、喷涂及 UV 后的外观检测痛点研发的高端解决方案。通过 2D、2.5D 和 3D 成像技术,结合 AI 软件与检测大模型,FS-PD 可以对六面包膜进行全面检测,并支持缺陷追溯和修复,为产线提供数据驱动的优化方向。

一、为什么需要高效精准的检测设备?

在高速生产环境下,每一批电芯都可能有上百甚至上千个单位,如果依赖人工检测,不仅速度跟不上,还容易出现漏检和判断不一致的情况。任何被忽略的外观缺陷,如气泡、划痕或防爆阀脏污,都可能影响后续焊接、注液及装配工艺,降低良率,甚至带来安全风险。

高效精准的自动化检测设备,能够在短时间内对大批量电芯进行稳定识别,避免人为疏漏,同时为工艺优化提供数据依据,从而提升整体产线效率。

二、自动化检测如何实现高精度?

FS-PD 等设备通过多维成像实现精准检测:

2D 成像:捕捉颜色、纹理和表面细微差异,是识别表面划痕、污点等缺陷的基础。

2.5D 成像:结合表面高度信息,识别起皱、气泡或局部凸起等结构性缺陷。

3D 成像:重建电芯整体形态,排除因形状起伏产生的误差,提高检测的稳定性。

多维成像与 AI 软件结合,使设备能够对微小缺陷进行准确识别,并能区分可修复与不可修复的缺陷,保证良率与生产效率兼顾。

三、AI与大模型如何提升检测能力?

传统图像处理容易受光照、色差和复杂背景影响,而 FS-PD 自研 AI 软件和新能源电芯检测大模型,通过海量训练数据学习各种缺陷特征,能够精准识别不同类型、不同位置的缺陷。

系统不仅能判断缺陷类型和位置,还能评估严重程度,并生成结构化报表。通过数据追溯,企业可以定位缺陷产生的工艺环节,如包膜气泡源于热封或膜料问题,极柱划痕源于焊接或擦拭操作,从而指导产线改进。

四、固定位置缺陷如何处理?

电芯关键部位如防爆阀、极柱等固定区域,容易出现可擦除缺陷,如污渍或轻微划痕。FS-PD 在检测中可对这些位置进行重点识别,并结合擦拭清洁流程,将可擦除缺陷比例降低,从源头提升制程良率。同时,设备可搭配缺陷修复模块,实现自动化修复,如局部气泡压平或划痕修复,进一步减少报废率。

五、自动化检测设备如何优化产线效率?

高效的自动化检测设备不仅“看得准”,还可与产线节拍无缝衔接。FS-PD 可在包膜完成后、焊接和注液前设置关键检测点,实现“检测—分拣—修复”的一体化流程。通过标准化数据采集和报表追溯,管理层可快速掌握产线质量动态,及时调整工艺参数,减少二次返工,提升整体生产效率。

外观检测设备,是新能源电芯生产中不可或缺的质量守护者。FS-PD 通过多维成像、AI 软件和检测大模型,实现对六面包膜的全面缺陷识别和数据追溯,为企业提供稳定、可靠的检测结果。设备不仅能快速发现气泡、划痕、喷涂或 UV 异常,还能对可修复缺陷进行自动处理,减少报废和返工。通过固定位置重点检测和报表追溯,企业可以精准定位工艺环节问题,实现数据驱动的制程优化。在新能源电池行业对一致性和良率要求不断提高的背景下,高效精准的自动化检测设备,不仅提升了产品质量和安全性,还能大幅提升产线效率,是企业迈向智能制造、保障产品可靠性的核心利器。