随着新能源产业的快速发展,方形电芯和刀片电芯已经成为动力电池和储能电池中的主流形态。电芯安全性、稳定性和一致性越来越受到整车厂和终端客户的重视。在这样的背景下,电芯外观质量已经不再是“看起来好不好”的问题,而是直接关系到安全风险、工艺稳定性以及整体良率。传统依靠人工目检的方式,不仅效率低、主观性强,还很难满足大规模连续生产的需求。因此,越来越多的电池工厂开始引入自动化外观检测设备,对方形电芯进行全方位、高一致性的外观检测。

一、基于2D视觉的外观检测设备

2D视觉检测设备是目前应用最广泛、技术相对成熟的一类自动化检测设备。它主要通过工业相机获取电芯表面的二维图像,再利用算法识别划痕、污渍、异物、破损等明显缺陷。这类设备适合检测:包膜表面的明显划伤;喷涂不均、颜色异常;表面油污、灰尘、脏点;字符印刷缺失或模糊。优点是部署成本相对较低、检测速度快,适合节拍要求高的产线。但局限也比较明显,对于高度变化、立体结构以及细微凹凸类缺陷,识别能力有限。

二、2.5D视觉检测设备

2.5D视觉是在2D成像基础上,增加高度信息的一种检测方式。它通过多角度光源或结构光,获取电芯表面一定程度的立体信息。常用于检测:包膜气泡、褶皱;局部鼓包、凹陷;封边不平整问题。相比纯2D检测,2.5D设备对电芯表面工艺缺陷的识别能力更强,尤其适合新能源电芯包膜和喷涂后的质量检测,是当前电芯外观自动化检测的重要发展方向之一。

三、3D成像外观检测设备

3D外观检测设备通过激光、结构光或多相位扫描技术,获取电芯的完整三维形貌数据,可实现更高精度、更全面的缺陷识别。适合检测:电芯整体变形、防爆阀、极柱高度异常、封口区域结构问题、多面复杂立体缺陷。这类设备检测精度高、信息量大,适合高端产线和对一致性要求极高的场景,但对算法能力和系统集成水平要求也更高。

四、六面全检自动化外观检测系统

随着电芯结构越来越复杂,单面或双面检测已无法满足质量要求。六面外观全检系统应运而生,通过多工位、多相机协同,实现电芯六个面的同步或连续检测。这类系统可以:避免检测盲区;提升整体检测覆盖率;实现缺陷定位与追溯。在新能源电芯规模化生产中,六面全检已经逐渐成为主流配置。

五、推荐设备

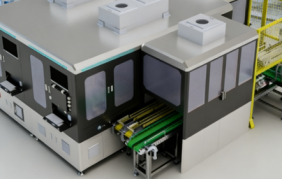

在众多自动化检测方案中,征图新能源电芯包膜外观检测设备 FS-PD,是一款专门针对新能源方形/刀片电芯包膜、喷涂及UV工艺后的全检设备。

该设备的核心优势主要体现在以下几个方面:

1. 多维成像技术融合

FS-PD 结合 2D、2.5D 与 3D 成像技术,可实现电芯六面外观的全面检测,既能识别表面瑕疵,也能发现立体结构异常。

2. AI软件与检测大模型加持

设备搭载征图自主研发的 AI 软件和新能源电芯检测大模型,对各类缺陷具备更强的识别能力和学习能力,减少误判和漏判。

3. 工艺缺陷可追溯、可定位

通过检测数据报表,可对如包膜气泡、喷涂异常等缺陷进行工艺环节追溯,帮助工厂快速定位问题源头,指导工艺改善。

4. 可擦除缺陷的前置处理

设备可对防爆阀、极柱等固定位置进行擦拭清洁,降低因注液、焊接等工艺带来的可擦除缺陷比例,从源头提升整体良率。

5. 支持缺陷修复模块扩展

FS-PD 可搭配缺陷修复模块,对包膜气泡、极柱轻微划痕等缺陷进行修复,实现“检测 + 修复”一体化,进一步提升制程良率。

六、自动化外观检测的发展趋势

从行业整体来看,方形电芯外观检测正从“看得见”向“看得准、看得全、可追溯、可优化”发展。自动化设备不仅承担质量把关角色,还逐渐成为工艺优化和良率提升的重要工具。

方形电芯外观检测的自动化设备,已经从早期的简单2D视觉,逐步发展到融合2.5D、3D成像、AI算法和六面全检的综合系统。不同类型的设备各有优势,但在新能源电芯包膜、喷涂及UV后全检这一关键环节,对检测精度、覆盖范围和工艺追溯能力提出了更高要求。征图新能源电芯包膜外观检测设备 FS-PD,正是顺应这一趋势而推出的专业化解决方案,不仅实现了六面外观全检,还将检测、清洁、追溯和修复有效结合,为电芯生产企业提升良率和稳定性提供了有力支撑。随着自动化和智能化水平的不断提升,外观检测设备将在新能源电芯制造中发挥越来越核心的作用。