随着新能源产业的快速发展,动力电池作为核心部件,其安全性、稳定性和一致性正受到前所未有的关注。在电芯制造过程中,包膜、喷涂、UV 固化等关键工序直接决定了电芯的外观质量与后续装配可靠性。外观缺陷不仅影响产品的一致性和品牌形象,更可能隐藏潜在的安全风险。因此,外观全检已成为新能源电芯制造中不可或缺的重要环节。然而,仅依靠“检测”本身并不足以实现良率的持续提升。

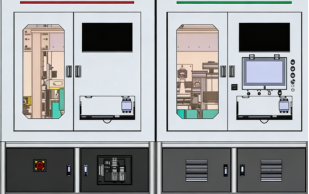

在实际生产中,部分外观缺陷具有可修复性,例如表面轻微划痕、包膜气泡、防爆阀或极柱区域的可擦除污染等。如果能够在高精度检测的基础上,准确识别缺陷类型、判定可修复性,并通过针对性的修复手段进行处理,不仅可以减少报废率,还能显著提升整体制程良率与资源利用效率。征图新能源电芯包膜外观检测设备 FS-PD,通过 2D / 2.5D / 3D 成像技术结合 AI 检测大模型,实现六面外观的高精度检测,并进一步延伸至缺陷修复与工艺追溯层面,为新能源电芯外观修复提供了系统化、智能化的技术基础。

一、高精度检测的缺陷分类

外观修复的前提,是对缺陷进行准确识别与合理分类。通过 FS-PD 设备的多维成像能力,可对电芯六面进行全面检测,精确区分不同类型的外观异常,如包膜气泡、表面划痕、喷涂不均、污染残留等。在此基础上,AI 软件与新能源电芯检测大模型可进一步完成缺陷属性分析,判断缺陷的位置、形态及严重程度,从而区分“可修复缺陷”与“不可修复缺陷”。这种基于规则与模型相结合的判定方式,是实现高效修复的核心前提,避免了盲目修复带来的风险。

二、针对固定结构区域的清洁与擦拭修复方法

在电芯制造过程中,防爆阀、极柱等固定结构区域,容易在注液、焊接等工序中产生可擦除类缺陷,例如轻微油污、粉尘附着或表面印痕。针对这类缺陷,FS-PD 设备可在检测后引导清洁与擦拭模块,对指定区域进行精准处理。通过定位缺陷坐标并执行定向清洁,可有效降低因工艺波动造成的可擦除缺陷比例。这种修复方式具有风险低、效率高、对电芯结构无影响等优势,是外观修复中应用最广、性价比最高的一类方法。

三、包膜气泡与表面缺陷的针对性修复策略

包膜气泡是新能源电芯外观中较为常见的问题之一,其产生往往与包膜张力、贴合工艺或材料状态有关。通过检测系统对气泡位置、面积和分布特征的识别,可判断其是否具备修复条件。在可修复范围内,修复模块可对气泡区域进行针对性处理,使包膜重新贴合,恢复外观完整性。同时,对于表面轻微划痕等缺陷,也可通过局部修复方式降低其对整体外观判定的影响,从而提升合格率。

四、检测—修复一体化的设备协同模式

外观修复不应是独立存在的单一工序,而应与检测系统形成紧密协同。FS-PD 设备通过检测结果直接驱动修复模块,实现“检测—判断—修复—复检”的闭环流程。这种一体化模式可以减少人工干预,避免人为判断带来的不一致性,同时提升生产节拍的稳定性。通过设备协同,外观修复从“补救手段”转变为标准化、可控的质量环节。

五、基于数据追溯的工艺改善与修复优化

外观修复的终极目标,并非无限修复,而是通过修复数据反向指导工艺优化。FS-PD 设备可通过报表和追溯功能,对缺陷类型、发生频率及工序来源进行系统分析。通过定位包膜气泡、污染残留等缺陷产生的具体环节,工艺人员可针对性调整参数或流程,从源头降低缺陷发生率。修复在此过程中不仅提升当下良率,也为持续改进提供数据支撑。

新能源电芯外观修复,是建立在高精度检测基础之上的系统性质量提升手段。通过征图 FS-PD 外观检测设备的多维成像技术与 AI 大模型能力,外观缺陷不再只是“合格或不合格”的简单判定结果,而是被细化为可分析、可修复、可追溯的质量信息。从固定结构区域的清洁擦拭,到包膜气泡和轻微表面缺陷的针对性处理,再到检测与修复模块的一体化协同,外观修复逐步形成了一套标准化、智能化的应用体系。这种体系不仅有效降低了可修复缺陷带来的报废风险,也显著提升了整体制程良率与资源利用效率。通过对修复数据的持续积累与分析,企业能够反向推动工艺优化,实现从“事后修复”向“源头改善”的转变。在新能源电芯制造不断追求高一致性、高安全性和高效率的背景下,外观检测与修复的深度融合,正成为提升核心竞争力的重要支点。