在现代制造业中,外观检测是保证产品质量、提升用户体验和降低返工率的重要环节。不同材质的产品在外观特性上存在显著差异,因此其检测方法和策略也各不相同。电子产品通常表面复杂,颜色和光泽多样,且组件密集;玻璃制品透明或半透明,易受光线折射和反射影响;金属产品光泽强、反射高,还可能有表面加工纹理。这些差异决定了外观检测系统在光学设计、图像采集、算法选择及处理流程上的不同要求。若忽视材质特性而采用通用检测方案,容易导致误判或漏判,影响生产效率和质量可靠性。

一、电子产品的外观检测特点

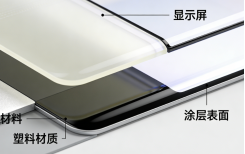

电子产品表面通常由塑料、涂层、显示屏或组合材料构成:

光学特性:表面多为哑光或半光泽,有时伴随反光区域,光照不均可能导致误判。

表面复杂性:存在按键、接口、屏幕等多种结构,需要检测系统区分功能区与缺陷区。

缺陷类型:主要包括划痕、凹坑、色差、污点及微小异物。

检测策略:通常采用漫反射光源,配合多角度成像和算法,确保复杂表面缺陷被准确识别。

电子产品检测强调对细节、边缘和局部结构的精准识别,同时需要兼顾不同材料、涂层和光泽的影响。

二、玻璃制品的外观检测特点

玻璃制品表面透明或半透明,具有独特的光学性质:

光学特性:容易折射和反射光线,检测时光斑或镜面反射可能被误判为缺陷。

表面连续性:玻璃表面平滑连续,对气泡、裂纹、划痕等缺陷敏感。

缺陷类型:主要包括气泡、裂纹、刮痕、杂质及厚度不均。

检测策略:常使用透射光、漫反射光或多角度组合光源,增强缺陷对比度;图像算法需适应透明或半透明材料特性,分离真实缺陷与光学效应。

玻璃检测要求对微小缺陷极高的敏感性,同时要抑制光学伪影带来的误判。

三、金属制品的外观检测特点

金属产品表面通常光亮或拉丝加工,具有强反射性:

光学特性:高反光和镜面效果容易造成光斑或阴影,干扰检测系统。

表面纹理:拉丝、喷砂或抛光处理影响缺陷可视性,需要算法区分加工纹理和真实缺陷。

缺陷类型:划痕、凹坑、气孔、氧化斑点及加工不均匀。

检测策略:采用偏振光、漫射光或特定角度光源组合,减少反射干扰;算法需结合纹理特征提取,精准识别真实缺陷。

金属表面检测强调抑制反射和识别纹理与缺陷的差异,提高准确性和稳定性。

四、不同材质的算法处理差异

除了光学和硬件差异,不同材质对算法和处理流程的要求也不同:电子产品多采用模板比对和深度学习结合的方法,适应复杂结构和多材料表面;玻璃制品算法需强化透明或半透明区域缺陷增强、边缘检测和光学伪影抑制;金属制品强调纹理分析和光反射补偿,结合多光源图像融合,减少误判。同时,不同材质对检测速度、图像分辨率和采集频率有不同要求,系统参数需灵活调整。

五、环境与操作因素

不同材质对外部环境和操作要求差异明显:玻璃和金属对环境光敏感,需稳定光源;电子产品则需均匀光照覆盖复杂表面。金属和玻璃表面容易产生污渍或划痕,设备维护和清洁要求高;电子产品则需要防静电和防尘措施。不同材质可能需要不同的夹持或传送系统,以保证检测精度和一致性。环境控制和操作规范是保障各类材质检测稳定性的重要因素。

电子产品、玻璃和金属制品的外观检测在光学特性、缺陷类型、图像处理策略和算法适配上存在显著差异。电子产品检测强调复杂结构与多材料表面细节,玻璃检测注重透明或半透明特征下的微小缺陷识别,而金属检测则需抑制强反光、纹理干扰并精确定位缺陷位置。不同材质的检测不仅依赖光源、相机和采集参数的调整,还需要针对性算法和处理流程的优化,同时结合环境控制与操作规范,才能实现高准确率、低误判率和稳定运行。