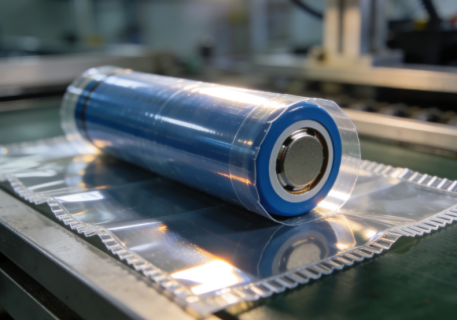

在电芯制造领域,外观质量不仅是企业品牌形象的一部分,更是决定出货品质与客户信赖度的关键环节。其中,包膜表面的反光干扰,是所有检测难题里最常见、也最容易导致产线质量波动的隐形风险。随着电芯产线节拍不断提升,表面光泽度进一步提高,反光造成的图像过曝、亮斑、虚影、细纹掩盖等问题也随之放大,成为阻碍稳定检测的重要因素。

一、光源打对了,反光自然变弱

表面反光,本质是光线进入相机之前没有被正确管理。

专业系统会通过多层光学设计来“削弱亮斑”,包括:

高均匀漫射光源:让光线在照射前先被扩散,避免形成强烈点亮;

半球漫反射光:全方位柔光覆盖,尤其适合高亮膜材;

低角度环形光:减少直射反光;

定制光学罩:隔绝环境杂光,保证纯净成像;

恒光电源:在高速产线中保持光强稳定,不因电流波动导致画面忽明忽暗。

光一旦稳住,亮斑减少,缺陷与纹理自然变得更突出,为后续算法识别奠定扎实基础。

二、避开反光最强的路线

光源不变,角度改变,成像差别可能是“完全不同”。

针对包膜检测,通常会采用:

相机微倾设计:把反光主方向引导到非成像区域;

光源偏转布局:避开包膜的镜面反射角;

多角度成像结构:三至五路视角组合,任何角度出现反光,都有其他角度弥补;

多相机拼接方案:确保包膜边角、褶皱区、弧面区均无遮挡。

角度优化带来的效果是直接的:反光不再直击镜头,图像更平、亮度更均匀,缺陷呈现更稳定。

三、使用偏振技术

对于高光泽包膜、镜面膜材、软包电芯外层等,偏振往往是必不可少的。

通过“十字偏振”设计,让光源与镜头分别放置不同方向的偏振片,反射光会被大幅过滤,只保留真实的纹理信息。

优势包括:

明显抑制镜面反射

提升划痕、凹凸类缺陷的对比度

减少高亮区误判

适配多种不同膜材

偏振是一种成本低、效果稳定、维护简单的方式,非常适合长期量产线。

四、相机参数调准

光学结构完成后,成像参数才是真正“落地”的关键。

专业的参数管理包括:

曝光时间优化:降低局部过曝率;

增益限制:避免噪点放大;

快门速度加快:应对高速线上的移动模糊;

动态曝光调整(AEB):适应包膜光泽度变化;

HDR 成像:在极端亮区保留更多细节。

这些调整共同确保图像稳定、清晰、对比度足够,让识别算法的输入质量更高。

五、AI 精准识别

反光很像划痕?亮斑边缘像凹坑?

这是算法训练不足造成的常见问题。

现代 AI 模型通过深度学习,可以识别:

反光亮斑的光强分布规律

缺陷的方向性和纹理特征

包膜表面真实纹路

正常反射与异常反射的区别

自动过滤“不是真缺陷的亮斑”,AI 的价值不是取代光学,而是建立在良好成像基础上,让整个检测体系在复杂情况下仍保持一致可靠。

五、环境要稳

即使光学结构完善,如果车间光线不稳定,也会让检测波动。

因此专业设备会:

为相机与光源设计 封闭式光学仓

使用 遮光罩 防止侧光干扰

固定内部亮度,隔绝车间灯光变化

对强光源(天窗、金属反射)提供屏蔽

充分的环境控制,可让检测在一年四季、不同班次、不同光线下保持相同表现。

要实现“高一致性、高稳定、低误判、零漏检”的外观检测,就必须从源头解决反光干扰,让摄像头“看到真实”,让算法“识别准确”。在先进制造场景下,反光治理不再是单纯调整光源、转动相机那么简单,而是整套光机电控系统协同稳定输出的结果。包膜表面的反光干扰,看似只是一个“亮斑”的问题,却往往是影响产线检测稳定性的关键因素。真正可靠的外观检测系统,一定不是靠某一个方法解决,而是光源配置、角度布局、偏振技术、相机参数、AI 模型和环境控制共同作用的结果。