手机作为高频使用的电子产品,外观质量直接影响用户体验和品牌形象。如果外观有缺陷,比如划痕、压伤,用户可能会退货或投诉,影响品牌声誉。传统上可能依赖人工目检,但人工检测存在效率低、漏检率高、成本高、主观性强等问题。比如,人工长时间工作容易疲劳,导致漏检;不同检测员标准可能不一致,导致误判。

自动化设备的核心优势

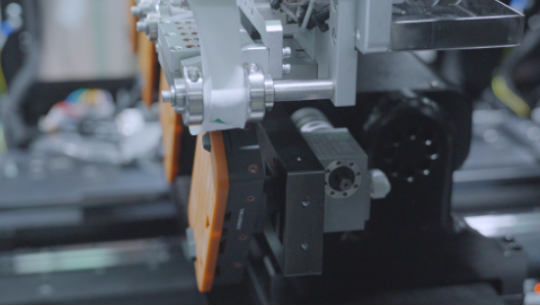

多维度检测能力:以征图设备为例,其5轴柔性检测仪通过多角度调节(0-90度动态调整),可深入侧壁、孔洞、曲面等复杂区域,配合清洁头完成污染物清除,确保成像系统获取无干扰的高清图像。设备可覆盖95%以上的缺陷类型,包括划伤、压伤、刀纹、振刀纹、异色、结构面不良等,逃逸率<0.5%,误判率<20%,远优于人工水平。

算法驱动的智能识别:基于CNN架构的语义分割模型可实现像素级缺陷定位与分类,适应不同制程阶段(如Post Ano阳极氧化后、Post VI外观检验后、OQC出货检验)的需求。例如,刀纹呈现规律性直线纹理,振刀纹为不规则波浪状,AI通过特征对比可精准区分,避免人工主观判断差异。

生产效率跃升:单台设备每小时可完成200-300件检测,较人工提速3-5倍,且支持24小时连续作业,人力需求缩减90%(从10-15人降至1-2人),显著降低人力成本。

运载-清洁-成像-算法为一体的好处有:

运载-清洁-成像-算法的连续作业:传统检测需人工或独立设备完成工件搬运、清洁、成像、分析四步,存在转运等待、人工干预时间损耗。集成设备通过运载系统(如五轴柔性检测仪)实现工件自动定位与多角度调节,清洁头与视觉系统同步作业,成像后算法立即处理,单件检测时间从人工的30-60秒压缩至5-10秒,单台设备每小时可完成200-300件检测,较人工提速3-5倍,且支持24小时连续作业。

减少中间环节损耗:集成设计避免了工件在多设备间转运的二次污染风险(如清洁后暴露在空气中再次沾染灰尘),也消除了人工操作导致的节拍波动,确保产线节拍稳定匹配高速自动化生产线需求。

手机外观检测设备的本质,是将传统“人工经验驱动”的质检模式升级为“数据+算法驱动”的智能质量管控体系。它不仅解决了人工检测的效率与精度瓶颈,更通过数据闭环推动生产工艺的持续优化,最终实现产品高效出厂、用户满意度提升及品牌价值增值的多维目标。在智能手机行业向高端化、精密化演进的背景下,这类设备已成为制造企业构建核心竞争力的关键基础设施。