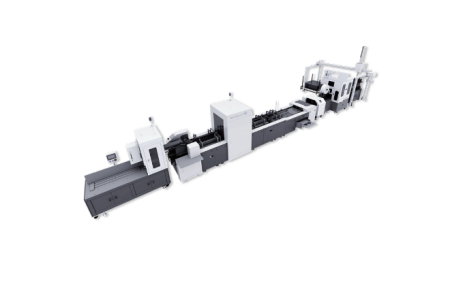

烟包自动化系统作为现代烟草包装生产领域的核心装备,其操作方法需围绕“全流程自动化”核心目标展开,通过设备协同与智能控制实现从原料到成品的连续化生产。该系统集成AGV自动化物流、上纸机、高精度质量外观检测品检机、自动打包机及码垛机五大功能模块,操作过程需遵循“物料流转—精准检测—智能包装—立体堆垛”的逻辑链条,确保每个环节无缝衔接且高效稳定。

系统启动阶段,需首先完成基础参数配置与设备自检。操作人员通过中央控制台录入烟标规格、检测标准、包装尺寸等基础数据,系统自动校准各设备参数以匹配生产需求。AGV物流模块此时进入待命状态,根据预设路径规划与调度算法,实现原料库至生产线的无人化运输。上纸机作为首道工序设备,通过自动抓取装置将堆叠整齐的模切后小张烟标精准送入传送轨道,其核心在于高精度定位与平稳输送,确保烟标在高速运动中保持平整无偏移,为后续检测环节奠定基础。

质量检测环节由高精度质量外观检测品检机主导,该设备采用多光谱成像与AI算法识别技术,可对烟标表面的墨色均匀度、印刷套准精度、模切边缘完整性、表面划痕或污渍等20余项指标进行实时扫描与缺陷判定。操作人员需在控制界面设置检测阈值,系统自动对比标准样本与实际检测数据,对合格品与不合格品进行分流处理——合格品直接进入打包环节,不合格品则被剔除至废料回收区,并同步生成质量分析报告供工艺优化参考。

自动打包机与码垛机作为后段工序的核心设备,需实现包装与堆垛的双重自动化。打包机根据预设包装规格,通过自动折叠、热封、贴标等工序完成烟标成品的标准化包装,其关键在于包装材料张力控制与热封温度调节,确保包装密封性且外观平整。码垛机则将包装后的成品按既定堆叠模式进行立体码放,既保证堆垛稳定性又最大化利用仓储空间。操作人员需监控码垛机的堆叠轨迹与承重平衡,避免因堆垛倾斜导致成品损伤或空间浪费。

全流程自动化控制需依托中央控制系统的智能调度与实时监控功能。系统通过工业物联网技术实现各设备间的数据互通与协同作业,操作人员可通过可视化界面实时追踪物料位置、设备状态、检测数据及生产进度,对异常情况如设备故障、检测误判或物流阻塞进行即时预警与远程干预。此外,系统支持动态调整生产节拍与路径规划,如根据订单量变化自动增减AGV数量或调整检测灵敏度,以适应不同生产场景的需求。

日常维护与应急处理是保障系统稳定运行的关键环节。操作人员需定期对设备进行清洁、润滑与参数校准,确保机械部件与传感器处于最佳工作状态。针对突发情况如设备停机或检测误判,系统内置自动诊断与恢复功能,可快速定位故障源并启动备用方案,如切换备用AGV或调整检测算法,最大限度减少生产中断时间。同时,系统支持远程技术支持与数据备份,确保生产数据的安全性与可追溯性。

烟包自动化系统的使用方法本质上是“智能硬件+软件算法+人机协同”的综合应用,需操作人员既掌握设备操作技能又理解系统逻辑架构。通过标准化操作流程与智能化控制策略,该系统可实现从原料进厂到成品码垛的全流程自动化,不仅大幅提升生产效率与产品一致性,更通过减少人工干预降低操作风险,为烟草包装行业的智能化转型提供坚实支撑。