在制药车间的流水线旁,一瓶看似普通的药片,从原料到成品需历经数十道检测关卡。一旦检测疏漏,轻则影响药效,重则威胁患者生命安全。近年来,某药企因杂质检测失误导致百万支药品召回的事件,更是敲响了质量管控的警钟。面对严苛的药品监管要求,制药行业究竟该如何借助检测机器筑牢质量防线?本文将从核心痛点、解决方案到落地路径,为您深度解析。

一、制药检测的现实困境与深层原因

药企在检测环节常陷入两难:既要保证检测精度符合GMP标准,又要兼顾大规模生产的效率需求。部分企业仍依赖人工目检,不仅难以发现药品内部细微缺陷,还容易因疲劳产生误判;而老旧检测设备数据滞后,无法实时反馈生产问题,导致不合格产品流入市场。此外,不同剂型药品(如注射剂、胶囊、片剂)对检测参数要求差异大,通用设备难以满足个性化需求。 这些问题根源在于技术认知不足与资源投入滞后。部分企业对新型检测技术了解有限,沿用传统设备;同时,检测设备的初期采购、维护成本较高,小型药企缺乏资金升级设备,最终形成“设备落后—检测低效—质量风险”的恶性循环。

二、检测机器赋能制药质量管控的实践路径

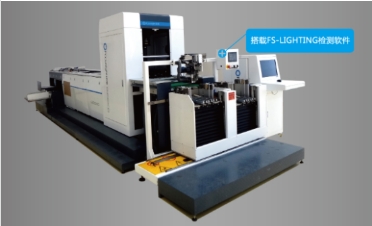

现代检测机器通过多技术融合,为制药行业提供精准解决方案。光学检测设备搭载AI图像识别系统,可在0.1秒内完成药片表面裂纹、色斑检测;近红外光谱仪能穿透药品包装,实时分析成分含量,确保药效稳定;密封性测试仪利用真空衰减技术,可检测出纳米级的包装泄漏点,避免药品受潮变质。同时,检测机器与MES(制造执行系统)深度对接,实现检测数据实时上传、异常自动报警,帮助企业快速定位生产问题。

三、检测机器高效应用的价值与落地策略

检测机器的应用不仅是质量管控的升级,更是制药企业降本增效的关键。通过精准检测减少次品率,降低召回风险;自动化检测流程替代人工操作,大幅提升生产效率。长远来看,符合国际标准的检测数据还能助力药企开拓海外市场,增强品牌竞争力。 落地可分三步走:

(1)全面梳理生产流程,明确片剂、胶囊等不同剂型的核心检测需求,制定设备选型清单;

(2)优先引入光学检测、光谱分析等基础设备,搭建智能化检测基础;

(3)定期对操作人员进行设备使用与数据分析培训,建立检测数据月度复盘机制,持续优化检测流程。

制药行业的检测精度直接关系患者生命健康与企业存亡。检测机器的科学应用,既是应对监管的必然选择,也是企业提升竞争力的核心手段。无论是头部药企还是创新型企业,都应将检测设备升级纳入战略规划。立即行动,从选型评估、技术培训到流程优化逐步落实,让检测机器成为药品质量的坚实守护者!