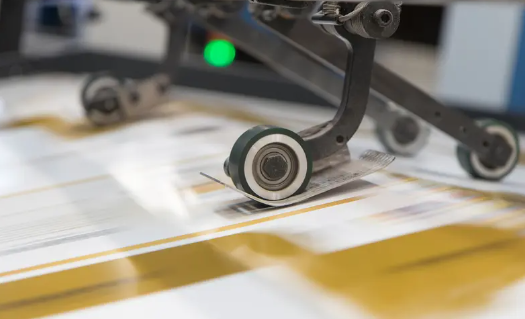

在现代印刷产业中,印刷品质的稳定性与一致性已成为竞争的关键要素。随着生产节奏的加快与客户对印刷精度的要求不断提升,自动化印刷检测系统逐渐取代了传统的人工检测方式,成为印刷质量管理的核心工具。为了确保检测结果的准确性和可重复性,行业制定了一系列质量标准与比对精度要求。本文将从检测标准、精度控制及系统应用三个层面,解析自动化印刷检测的核心规范。

一、自动化印刷检测的重要性

印刷对版检测是印刷生产中最关键的质量控制环节之一。传统人工检测依赖目测经验,不仅效率低、误差大,还容易受到疲劳与光线环境影响。而自动化检测系统通过高分辨率扫描、图像识别与算法比对,能够精准识别电子档与印刷样张之间的差异,包括色差、套印误差、断线、污点、错位等多种缺陷。

以FS-WoodPecker印刷对版检测系统为例,该系统可在数秒内完成整版检测,并自动生成差异报告,大幅提高印刷生产的质量控制效率,降低批量报废风险,为印刷企业节约时间与成本。

二、印刷检测的质量标准

为了确保检测的客观性与统一性,印刷行业依据国际及国家标准(如ISO 12647、GB/T 7706等)制定了检测质量规范。主要包括以下几个方面:

分辨率标准

自动化检测系统的分辨率是判断检测能力的重要指标。国际标准要求检测分辨率不低于600 dpi,以确保细小的线条、字体、阴影等印刷细节都能被准确识别。对于高精度包装或标签印刷,部分系统甚至支持1200 dpi以上检测。

套印精度要求

在四色印刷中,套印偏差应控制在±0.05mm以内。自动检测系统通过比对算法与图像叠加技术,实现微米级误差识别,确保色彩层对位精准无误。

色差控制标准

印刷色彩还原需符合ΔE≤3的行业容差标准。自动化检测系统通过色域分析与ICC色彩管理技术,对色差区域进行定量分析与标记,使色彩调整更具数据依据。

对比容差与误差分析

系统需支持自定义检测阈值,允许针对不同印刷材料与产品类别(如书刊、标签、包装)设定独立的比对精度,以兼顾检测灵敏度与误报率之间的平衡。

三、比对精度的实现方式

自动化印刷检测的核心在于比对算法的精度。现代检测系统通常采用图像匹配、边缘检测、差异识别与智能学习算法相结合的技术路径,实现高精度比对。

图像配准技术:通过几何校正算法自动对齐电子档与扫描样张,消除因角度或位置偏移带来的误差。

像素级比对:系统对图像进行像素级扫描,对灰度值和色度变化进行统计分析,从而识别微小偏差。

AI智能识别:利用机器学习模型自动识别“可接受差异”与“真实缺陷”,避免过度报警。

自动化报告输出:检测结果会以图像形式展示差异区域,并输出数据报告,便于企业进行质量追踪与工艺优化。

四、标准化与智能化并行发展

在印刷数字化转型的背景下,自动化检测正逐渐向智能化、数据化方向演进。企业通过引入标准化检测体系,不仅提升了印刷品的一致性与可靠性,也为生产决策提供了数据依据。

未来,检测系统将与MES(制造执行系统)与ERP系统深度集成,实现印刷检测结果的实时追踪与质量闭环管理。标准化与智能算法的结合,将让印刷检测从“被动发现问题”转变为“主动预防问题”,真正实现高精度、高效率、高稳定的印刷质量控制。

结语

自动化印刷检测的核心价值,不仅体现在比对速度的提升,更体现在质量标准化与精度控制的体系化建设。通过严格遵循行业标准、不断优化检测算法,印刷企业将能够在保证效率的同时,实现更高层次的产品质量与品牌信赖度。