在药品包装印刷领域,质量管控早已突破“视觉达标”的初级门槛,升级为一场“毫米级误差×毫秒级响应”的精密战争:监管码错位1毫米可能引发召回危机,二维码重码率超0.01%将导致供应链瘫痪,印刷色差ΔE>2.0足以让品牌商拒收整批订单。征图科技,凭借“印前-印中-印后”全链检测技术矩阵与AI驱动的“质量免疫系统”,正在重新定义药包印刷的“零缺陷法则”。

一、印前:从“盲人摸象”到“基因解码”,将质量隐患扼杀于萌芽

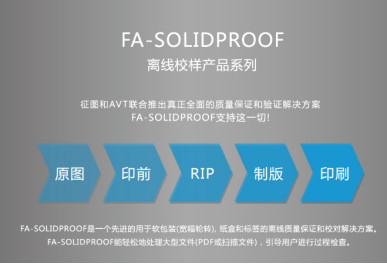

1、FA-SOLIDPROOF离线校样系统:用“光谱显微镜”穿透印前风险

技术内核:征图联合以色列AVT研发的多光谱分色引擎,可对PDF文件进行16位色深解析,精准识别CMYK+专色通道的网点丢失、叠印误差与陷印缺陷,实测印前文件缺陷检出率提升至99.7%。

场景价值:某药企包装供应商通过该系统提前发现“文字笔画粘连”问题,避免价值200万元的印版报废,交付周期缩短40%。

2、FS-ZEBRA-1020B印前喷码检测系统:给每个二维码装上“电子身份证”

核心功能:

百万级码库比对:支持EAN-13、Data Matrix等20种码制,在线检测速度达120米/分钟,二维码重码/错码/空码识别率100%;

像素级定位:通过双目立体视觉技术,可精确定位问题码至具体印刷单元(误差≤0.1mm),并联动喷码机自动修正参数。

行业突破:某疫苗包装企业应用后,监管码误读率从0.3%降至0.002%,通过GS1认证效率提升3倍。

二、印中:从“抽样赌博”到“全时监护”,让过程浪费归零

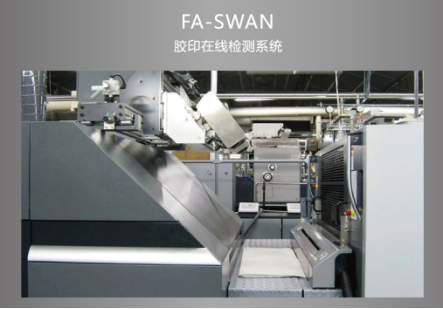

FA-SWAN胶印在线检测方案:胶印机的“质量神经中枢”

1、技术架构:

多光谱成像矩阵:集成可见光、红外、紫外三波段相机,实时捕捉套印偏差(精度±5μm)、墨色浓度波动(ΔE≤0.8)、刀线/飞墨等缺陷;

边缘计算网关:在印刷机旁部署轻量化AI模型,实现缺陷“发现-分类-预警”闭环,响应延迟<20ms。

2、数据价值:

动态工艺优化:通过缺陷热力图定位“油墨粘度临界点”,某药包厂将墨量调整频次从4次/班降至1次/班,年省油墨成本超80万元;

质量溯源:为每卷纸张生成“质量DNA档案”,记录印刷参数、环境变量与缺陷分布,实现“一码溯源到秒级生产数据”。

三、印后终检:从“人工抽检”到“AI终审”,让次品无处遁形

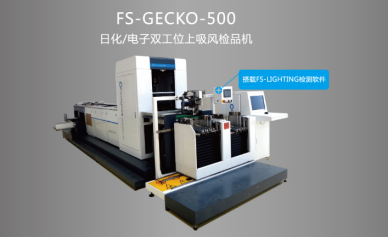

1、FS-GECKO-500上吸风小单张检品机:易划伤产品的“无接触审判官”

机械创新:

负压吸附式传输:通过蜂窝状吸风孔阵列,实现纸张悬浮输送(压力可调0.1-0.5kPa),彻底消除传统滚筒摩擦导致的划痕、压痕;

柔性分页模组:适配50-500g/m²的镀铝膜、PVC等特殊材质,分页速度达18000张/小时。

检测维度:支持文字漏印、条码等级(≥C级)、烫金/UV局部缺陷等20类缺陷检测,误检率<0.05%。

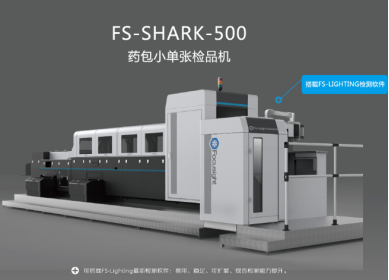

2、FS-SHARK-500药包小单张品检机:联线生产的“质量指挥官”

核心能力:

双码联检:同时检测监管码与二维码,支持“一物一码”关联验证,码关联错误识别率100%;

FS-LIGHTING检测软件:

一键建模:通过深度学习自动提取合格品特征,无需人工设定阈值,建模效率提升80%;

自迭代学习:每检测10万张产品自动优化算法,对新型缺陷的检出率随时间呈指数级提升。

联线革命:

糊盒机无缝对接:可选配HP-FD200AA模组,实现“检测-剔除-糊盒”全流程自动化,某药企联线后人工成本降低65%,设备综合效率(OEE)提升至92%。

四、技术哲学:从“工具赋能”到“生态重构”,定义药包印刷的下一代质量标准

1、数据驱动的“质量免疫系统”

通过质量数据中台打通印前/印中/印后数据孤岛,构建“缺陷基因库”,实现:

预测性维护:基于历史缺陷数据预测印刷机故障,停机时间减少70%;

质量增值服务:向药企提供“批次质量报告”,包含色彩一致性、条码可读性等12项指标,助力客户通过FDA、GMP认证。

2、开放架构的“技术普惠”

提供API接口与SDK开发包,支持与ERP、MES系统深度集成,某药包集团通过二次开发实现“质量数据直报药监局”,合规成本降低90%。

在药品安全与品牌信任的双重压力下,征图科技的药包印刷检测解决方案,正在将质量管控从“事后补救”升级为“事前免疫”——从印前文件的“基因筛查”到印中工艺的“实时透析”,再到印后终检的“AI终审”,每一环节都渗透着“毫米级精度”的执着。